近年、中国の化学産業の技術プロセスは著しい進歩を遂げ、化学品生産方法の多様化と化学品市場における競争力の差別化につながっています。本稿では、主にエポキシプロパンの様々な生産プロセスについて解説します。

調査によると、厳密にはエポキシプロパンの製造方法は、クロロヒドリン法、共酸化法(ハルコン法)、過酸化水素直接酸化法(HPPO法)の3つに分類されます。現在、エポキシプロパンの製造においては、クロロヒドリン法とHPPO法が主流となっています。

クロロヒドリン法は、プロピレンと塩素ガスを原料として、クロロヒドリン化、鹸化、蒸留などの工程を経てエポキシプロパンを製造する方法です。この方法はエポキシプロパンの収率が高い反面、大量の廃水と排気ガスが発生し、環境への影響が大きいという問題があります。

共酸化法は、プロピレン、エチルベンゼン、酸素を原料としてプロピレンオキサイドを製造するプロセスです。まず、エチルベンゼンを空気と反応させてエチルベンゼンパーオキサイドを生成します。次に、エチルベンゼンパーオキサイドはプロピレンと環化反応を起こし、エポキシプロパンとフェニルエタノールを生成します。このプロセスは反応プロセスが比較的複雑で、多くの副産物を生成するため、環境への悪影響も懸念されます。

HPPO法は、メタノール、プロピレン、過酸化水素を質量比4.2:1.3:1でゼオライトチタンシリケート触媒(TS-1)を含む反応器に添加して反応させるプロセスです。このプロセスでは、過酸化水素の転化率は98%、エポキシプロパンの選択率は95%に達します。反応途中の少量のプロピレンは、反応器に回収して再利用することができます。

最も重要なのは、このプロセスで生産されるエポキシプロパンが現在中国で輸出が許可されている唯一の製品であるということです。

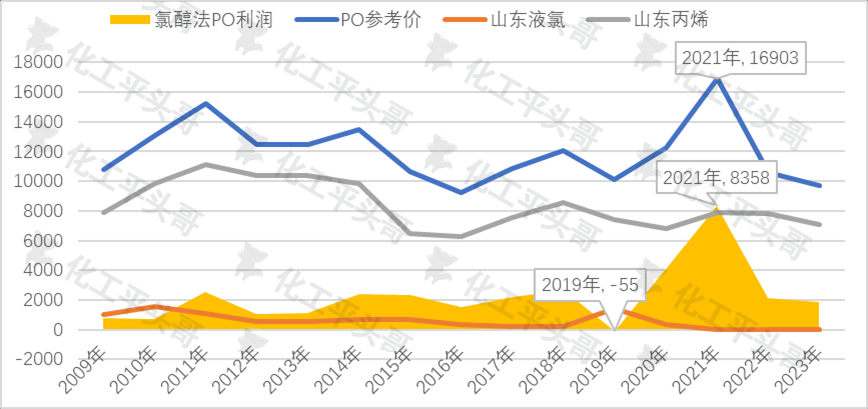

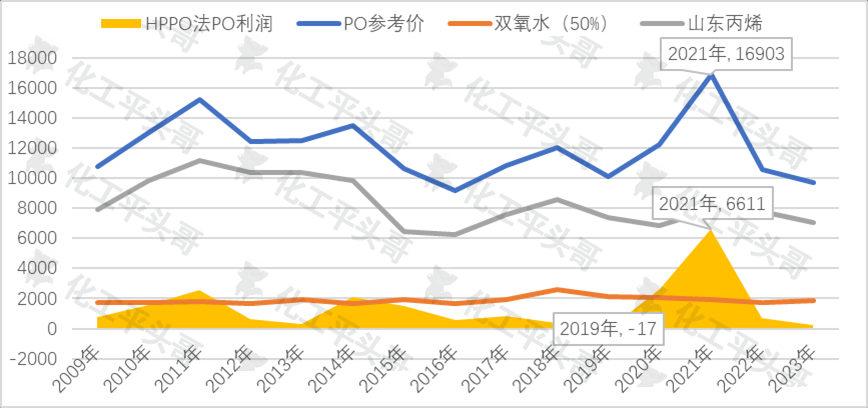

2009 年から 2023 年半ばまでの価格動向を計算し、過去 14 年間のエピクロロヒドリンおよび HPPO プロセスの生産の変化を観察します。

エピクロロヒドリン法

1.エピクロロヒドリン法はほとんどの場合利益を上げています。過去14年間で、クロロヒドリン法によるエピクロロヒドリンの生産利益は2021年に8358元/トンと最高値に達しました。しかし、2019年には55元/トンのわずかな損失が発生しました。

2.エピクロロヒドリン法の利益変動は、エピクロロヒドリンの価格変動と一致しています。エポキシプロパンの価格が上昇すると、エピクロロヒドリン法の生産利益もそれに応じて増加します。この一貫性は、市場の需給と製品価値の変化が両製品の価格に共通して影響を与えることを反映しています。例えば、2021年には、パンデミックの影響で軟質発泡ポリエーテルの消費量が大幅に増加し、エポキシプロパンの価格が上昇しました。その結果、エピクロロヒドリン生産の利益率は史上最高を記録しました。

3.プロピレンとプロピレンオキシドの価格変動は長期的なトレンドの一貫性を示していますが、多くの場合、両者の変動幅には大きな差があります。これは、プロピレンとエピクロロヒドリンの価格が異なる要因の影響を受けており、特にプロピレンの価格がエピクロロヒドリン生産に大きな影響を与えていることを示しています。プロピレンはエピクロロヒドリン生産の主原料であるため、その価格変動はエピクロロヒドリン生産の生産コストに大きな影響を与えます。

全体として、中国におけるエピクロロヒドリンの生産利益は過去14年間の大部分において黒字を維持しており、その利益変動はエピクロロヒドリンの価格変動と一致している。プロピレン価格は、中国におけるエピクロロヒドリンの生産利益に影響を与える重要な要因である。

HPPO法エポキシプロパン

1.中国のエポキシプロパン製造におけるHPPO法は、ほとんどの期間において利益を上げていますが、クロロヒドリン法と比較すると、その収益性は一般的に低いです。HPPO法は、ごく短期間でエポキシプロパンの損失を経験し、ほとんどの期間においてクロロヒドリン法よりも大幅に低い利益率を示しました。

2.2021年のエポキシプロパン価格の大幅な上昇により、HPPOエポキシプロパンの利益は過去最高を記録し、最高6,611元/トンに達しました。しかし、この利益水準とクロロヒドリン法の間には依然として約2,000元/トンの差があります。これは、HPPO法にはいくつかの面で優位性があるものの、全体的な収益性という点ではクロロヒドリン法が依然として大きな優位性を持っていることを示しています。

3.さらに、50%過酸化水素価格を用いてHPPO法の利益を計算したところ、過酸化水素価格とプロピレンおよびプロピレンオキシドの価格変動との間に有意な相関関係は見られないことがわかった。これは、中国のエポキシプロパンのHPPO法の利益がプロピレンと高濃度過酸化水素の価格によって制約されていることを示唆している。これらの原料および中間製品の価格変動と市場の需給や生産コストなどの要因との密接な相関関係により、HPPO法によるエポキシプロパンの生産利益に大きな影響を与えている。

中国のHPPO法エポキシプロパンの過去14年間の生産利益の変動は、大部分は利益を生んでいるものの、収益性は低いという特徴を示しています。一部の側面では優位性があるものの、全体としては依然として収益性の向上が必要です。同時に、HPPO法エポキシプロパンの利益は、原料および中間製品、特にプロピレンと高濃度過酸化水素の価格変動に大きく影響されます。そのため、メーカーは市場動向を綿密に監視し、生産戦略を合理的に調整することで、最適な利益レベルを達成する必要があります。

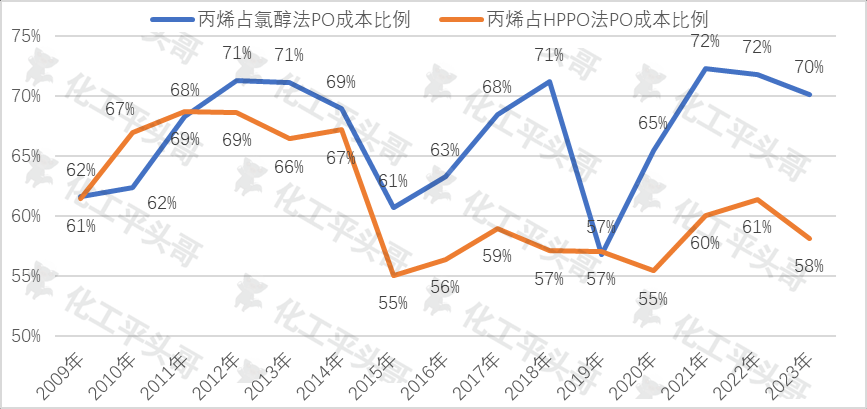

2つの生産プロセスにおける主要原材料のコストへの影響

1.エピクロロヒドリン法とHPPO法の利益変動は一貫しているものの、原材料価格の変動が利益に与える影響には大きな違いが見られます。この違いは、原材料価格の変動に対するコスト管理能力と利益管理能力に、これら2つの生産プロセス間に差があることを示唆しています。

2.クロロヒドリン法では、プロピレンのコストに対する割合は平均67%に達し、全体の半分以上を占め、最大で72%に達します。これは、クロロヒドリンの製造プロセスにおいて、プロピレンのコストが重量に最も大きな影響を与えることを示しています。したがって、プロピレン価格の変動は、クロロヒドリン法によるエピクロロヒドリン製造のコストと利益に直接的な影響を与えます。この観察結果は、前述のクロロヒドリン法によるエピクロロヒドリン製造における利益とプロピレン価格の変動の長期的傾向と一致しています。

一方、HPPO法では、プロピレンのコストへの影響度は平均61%で、最も高い68%から最も低い55%まで変動しています。これは、HPPO製造プロセスにおいてプロピレンのコスト影響度は大きいものの、クロロヒドリン法ほど大きくないことを示しています。これは、HPPO製造プロセスで使用される過酸化水素などの他の原料がコストに大きな影響を与え、プロピレン価格の変動がコストに与える影響が軽減されるためと考えられます。

3.プロピレン価格が10%変動した場合、クロロヒドリン法のコスト影響はHPPO法を上回ります。これは、プロピレン価格の変動に対してクロロヒドリン法のコストがより大きく影響を受け、相対的にHPPO法の方がコスト管理と利益管理能力に優れていることを意味します。この観察結果は、異なる生産プロセスにおける原料価格変動への対応の違いを改めて浮き彫りにしています。

中国のクロロヒドリン法とエポキシプロパンのHPPO法は、利益変動の面では一貫性があるものの、原材料が利益に与える影響には違いがあります。原材料価格の変動に対して、2つの生産プロセスはそれぞれ異なるコスト管理能力と利益管理能力を発揮します。特に、クロロヒドリン法はプロピレン価格の変動に対してより敏感であるのに対し、HPPO法は優れたリスク耐性を備えています。これらの法則は、企業が生産プロセスを選択し、生産戦略を策定する上で重要な指針となります。

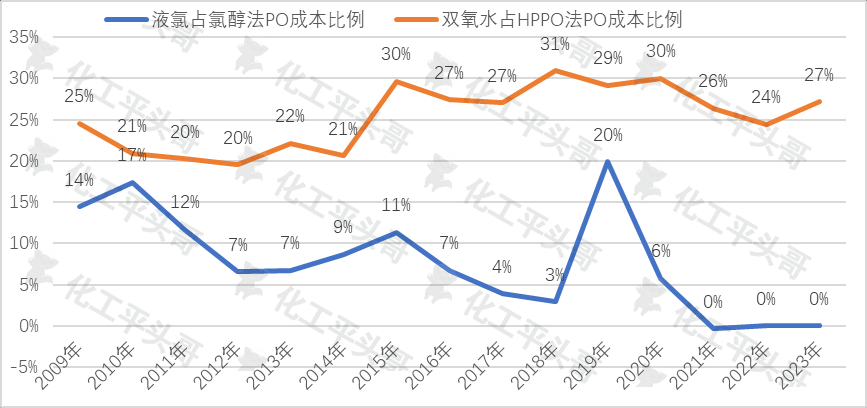

2つの生産プロセスにおける補助材料と原材料のコストへの影響

1.クロロヒドリン法によるエピクロロヒドリン製造コストに対する液体塩素の影響は、過去14年間の平均でわずか8%にとどまっており、直接的なコストへの影響はほぼゼロと見なすことができます。この結果は、液体塩素がクロロヒドリン製造プロセスにおいて比較的小さな役割を果たしており、その価格変動がクロロヒドリン法によるエピクロロヒドリン製造コストにほとんど影響を与えないことを示しています。

2.高濃度過酸化水素がエポキシプロパンのHPPO法に及ぼすコスト影響は、塩素ガスがクロロヒドリン法に及ぼすコスト影響よりも大幅に大きい。過酸化水素はHPPO製造プロセスにおける主要な酸化剤であり、その価格変動はHPPOプロセスにおけるエポキシプロパンのコストに直接的な影響を与え、プロピレンに次いで大きな影響を与える。この観察結果は、過酸化水素がHPPO製造プロセスにおいて重要な位置を占めていることを浮き彫りにしている。

3.企業が独自に副生塩素ガスを生産する場合、塩素ガスがエピクロロヒドリン生産に及ぼすコスト影響は無視できる。これは、副生塩素ガスの量が比較的少なく、クロロヒドリンを用いたエピクロロヒドリン生産コストへの影響が比較的限定的であることに起因すると考えられる。

4.過酸化水素濃度を75%にすると、HPPO法エポキシプロパンへの過酸化水素のコスト影響は30%を超え、コスト影響は急速に増加し続けると予測されます。これは、HPPO法で生産されるエポキシプロパンが、原料プロピレンの大幅な変動だけでなく、過酸化水素価格の大幅な変動にも影響を受けることを示しています。HPPO製造プロセスで使用される過酸化水素濃度が75%に上昇すると、過酸化水素の量とコストもそれに応じて増加します。市場の影響要因が増え、利益の変動性も高まり、市場価格への影響が大きくなります。

クロロヒドリン法とHPPO法によるエピクロロヒドリンの製造プロセスにおける副原料のコスト影響には大きな違いがあります。クロロヒドリン法によるエピクロロヒドリンの生産コストに対する液体塩素の影響は比較的小さいのに対し、HPPO法によるエピクロロヒドリンの生産コストに対する過酸化水素の影響はより大きくなります。また、企業が副生塩素ガスを独自に製造したり、異なる濃度の過酸化水素を使用したりする場合、そのコスト影響も異なります。これらの法則は、企業が生産プロセスを選択し、生産戦略を策定し、コスト管理を行う上で重要な指針となります。

現在のデータと傾向に基づくと、今後進行中のエポキシプロパンプロジェクトは現在の規模を超え、新規プロジェクトの多くはHPPO法とエチルベンゼン共酸化法を採用するでしょう。この現象は、プロピレンや過酸化水素などの原料の需要増加につながり、エポキシプロパンのコストと業界全体のコストにさらに大きな影響を与えるでしょう。

コストの観点から見ると、統合型産業チェーンモデルを持つ企業は原材料の衝撃重量をより適切に制御できるため、コストを削減し、市場競争力を向上させることができます。今後、エポキシプロパンの新規プロジェクトの多くはHPPO法を採用するため、過酸化水素の需要も増加し、過酸化水素価格変動がエポキシプロパンのコストに与える影響も大きくなります。

さらに、将来的には、エポキシプロパンの新規プロジェクトにおいてエチルベンゼン共酸化法が採用されることで、プロピレンの需要も増加すると予想されます。したがって、プロピレン価格の変動がエポキシプロパンのコストに与える影響も大きくなります。これらの要因は、エポキシプロパン業界にさらなる課題と機会をもたらすでしょう。

総じて、今後のエポキシプロパン産業の発展は、進行中のプロジェクトと原材料に左右される。HPPO法やエチルベンゼン共酸化法を採用する企業は、コスト管理と産業チェーンの統合開発により一層注力する必要がある。原材料サプライヤーは、市場競争力を高めるために、原材料供給の安定性を強化し、コスト管理を強化する必要がある。

投稿日時: 2023年9月8日